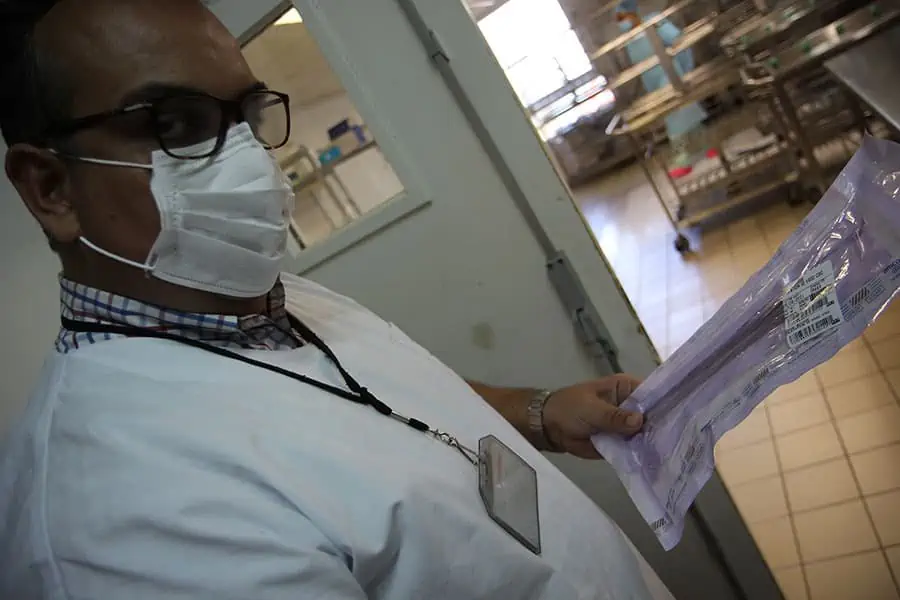

La pharmacie à usage intérieur du centre hospitalier de Mayotte a un fonctionnement bien particulier par rapport au reste de la France. Elle développe une ribambelle de projets, comme la fabrication de sirops pédiatriques, de gélules et de poches de nutrition parentérales standardisées, pour répondre aux spécificités du territoire. Pour autant, elle tend aussi vers la normalité en modernisant son unité de stérilisation. Entretien avec Makrem Ben Reguiga, le chef de service.

Flash Infos : Le mois dernier, vous avez annoncé la modernisation de l’unité de stérilisation de la pharmacie à usage intérieur du CHM, un projet d’établissement en attente depuis quelques années. Expliquez-nous les contours de ce chantier.

Makrem Ben Reguiga : Il s’agit d’une exigence réglementaire en termes de qualité et de sécurité des soins. Le matériel chirurgical qui est souvent précieux et rare nécessite d’être stérilisé après chaque utilisation. Il y a tout un processus qui est normalisé. Des normes internationales auxquelles nous devons répondre sans aucune dérogation. Dans ce processus là, nous avons des équipements vieillissants et des locaux non conformes. Nos demandes de remise à niveau depuis des années n’ont jusqu’alors pas été suivies d’effet. Il faut savoir que l’unité de stérilisation a été créée en 2003 avant l’achat de laveurs en 2007, qui ont une durée de vie de dix ans. À ce jour, nous les utilisons encore en raison des aléas qui ont empêché leur remplacement. Et nous sommes arrivés à un point de non retour. Les équipements sont fatigués, désuets… Et ne répondent plus aux besoins ! À titre d’exemple, nous avons dû arrêter plusieurs jours en avril dernier la production, ce qui a grandement impacté les blocs opératoires, les maternités et l’obstétrique.

Comme je le disais, l’ensemble de la chaîne de stérilisation n’est plus conforme en termes de qualité et de sécurité. À chaque fois, cela nous impose de procéder à énormément de vérifications et de contrôles et à redoubler de vigilance et d’efforts pour aboutir à un produit fini, conforme à la législation. Typiquement, nous sommes obligés de réaliser un bionettoyage des locaux quasiment quotidiennement, alors qu’en métropole ce n’est le cas qu’une fois par semaine, voire une fois par mois… Pourquoi ? Parce que nous avons des doutes sur la qualité de l’air et de l’eau.

FI : Comment se fait-il qu’au cours de toutes ces années aucune autorité ne vous ait jamais rappelés à l’ordre ?

M. B. R. : Depuis 2003, nous n’avons jamais été inspectés, donc nous n’avions pas le pouvoir de demander des travaux. Dans ces conditions, impossible que l’autorité suprême ne vienne démontrer par A + B qu’il faut les faire. En septembre 2019, nous avons eu nos premiers contacts avec le pharmacien inspecteur avant que celui-ci ne se rende sur place un an plus tard. Dans son rapport d’inspection, il a indiqué nos efforts pour répondre à ces normes, mais il a souligné l’importance de renouveler le matériel mais aussi de nous doter d’outils pour laver les équipements de transport qui prennent la barge et qui transitent entre les blocs opératoires dans le but de limiter la transmission des germes.

Le soutien de l’agence régionale de santé et cette inspection pharmaceutique nous ont permis d’être visibles aux yeux de la direction et d’avoir une certaine écoute. Le projet, qui est écrit depuis 2018, a eu un coup d’accélération avec l’arrivée de Christophe Blanchard à la tête de l’établissement. Il est dans le tiroir, il faut simplement effectuer quelques mises à jour. Nous avons déjà les devis, il suffit simplement de passer à l’acte, d’engager la dépense et de qualifier les travaux. Nous sommes sur un chantier d’un peu moins d’un million d’euros, financé par le CHM sur fonds propres.

FI : Dites-nous en plus sur les équipements que vous allez recevoir… Et que vont-t-ils apporter dans la prise en charge des patients ?

M. B. R. : Nous sommes en contact avec le fournisseur suédois Getinge, qui est le numéro un mondial en stérilisation et qui a une qualité incomparable C’est la meilleure marque internationale. Nous allons donc nous doter d’équipements de dernière génération. Autre avantage avec cet équipementier : il a un service après-vente local pour Mayotte et La Réunion, ce qui nous permet de bénéficier d’une réactivité et d’une prise en charge rapide. Nous allons acheter trois laveurs-désinfecteurs – pour laver et désinfecter les matériaux avant stérilisation qui se fait sous condition de humide à haute température- et une cabine de lavage, qui sera une nouveauté sur le territoire et qui assure une désinfection à haut niveau des équipements de transport et de stockage.

En résumé, nous aurons du matériel et du contenant stériles. Cela va énormément limiter le nombre d’infections nosocomiales. Au cours des dernières années, nous avons eu une hausse importante du nombre de cas épidémiques liés à un portage manuel. Cela va permettre de casser cette chaîne de transmission. Nous rentrerons alors dans les standards nationaux. Et avec le projet de traçabilité des quelque 10.000 dispositifs médicaux réutilisables, nous allons pouvoir suivre les maladies infectieuses qui pourraient être liées aux patients précédents. C’est le principe de ceinture-bretelle : d’un côté, nous stérilisons correctement, de manière robuste, de bout en bout, de l’autre, nous n’aurons plus de croisement des instruments. Sans présomption, nous serons meilleurs que bon nombre d’hôpitaux métropolitains de ce point de vue-là.

FI : Sur quel calendrier tablez-vous pour ces deux projets transversaux ?

M. B. R. : Sur la traçabilité, nous avons reçu les équipements. Malheureusement, la personne censée paramétrer les logiciels et former les collègues a eu un aléas de santé. Nous espérons pouvoir commencer au mois de juillet. C’est en bonne voie.

Sur la grosse cavalerie, il s’agit d’un projet multidisciplinaire : il y a l’équipementier Getinge, la direction des travaux du CHM qui est actuellement très prise avec l’hôpital de Petite-Terre, mais aussi nous, la pharmacie. Car durant le chantier, il va falloir trouver des solutions alternatives pour stériliser. Aujourd’hui, où en sommes-nous ? Le matériel a été commandé et la fabrication a commencé, nous avons eu la confirmation il y a quinze jours. Ce sont des produits dédiés à une installation donnée donc forcément cela prend trois à quatre mois. Auxquels il faut ajouter trois mois de transport maritime. Nous pensons recevoir les équipements vers mi-décembre et les installer fin février 2022. Entre-temps, en interne, nous devons, avec le bureau d’études que nous allons engager, planifier les travaux et la transition de quatre à six semaines.

FI : De tels outils vont demander une montée en compétences des agents de la pharmacie. Comment va se dérouler ce volet formation ?

M. B. R. : Nous avons commencé depuis 2020 à former neuf personnes sur la conduite d’autoclaves. Et en novembre prochain, nous allons entamer la partie lavage et désinfection pour l’ensemble de l’équipe. Un prestataire, le centre national d’enseignement hospitalier, va rester trois semaines à Mayotte et attribuer in fine l’équivalent d’un diplôme universitaire. Je tiens à remercier la direction qui a été très réactive, car en temps normal, les demandes de formation se font l’année précédente. Mais comme le projet a été validé début mai, il a fallu aller vite.

FI : La pharmacie est une véritable usine avec plus de cent salariés. Quelles sont vos particularités par rapport aux autres territoires d’Outre-mer et à la métropole ?

M. B. R. : À Mayotte, la pharmacie hospitalière a évolué. Il faut savoir que notre cœur de métier est de tout faire pour que le patient hospitalisé reçoive le traitement adapté. Nous sommes responsables juridiquement et pénalement de la rupture d’approvisionnement si nous n’arrivons pas à proposer un équivalent thérapeutique.

Depuis trois ans, nous essayons de développer de nouvelles solutions appropriées au territoire. Par exemple, nous produisons nous-mêmes notre oxygène médical, ce qui fait de nous la troisième pharmacie de France dans ce domaine. En 2021, nous allons multiplier par 2.5 notre capacité et allons devenir la plus importante production hospitalière.

Depuis un an, nous avons aussi monté une unité de production de sirops pédiatriques pour faire face au nombre important de naissances, de cardiopathies (maladies héréditaires du cœur) et de spécificités liées au bassin océan Indien. Précédemment, nous préparions des médicaments à la demande, c’est-à-dire des préparations magistrales. Aujourd’hui, nous procédons à des séries semi-industrielles. À moyen fixe, cela nous permet de répondre plus facilement aux besoins des patients, notamment des enfants en pédiatrie. Par ailleurs, les maladies rénales nécessitent de faire venir des gélules extrêmement onéreuses de la métropole. Nous allons investir d’ici juillet-août dans un gélulier semi-automatique pour les réaliser nous-mêmes sous forme semi-industrielle. L’ambition consiste vraiment à devenir autonome !

Le troisième projet que nous menons avec la médecine néonatale est la production de poches de nutrition standardisées afin de prendre en charge rapidement les enfants prématurés très fragiles, qui ont besoin d’alimentation par voie sanguine. Nous allons démarrer avant la fin de l’année. Ce sont des activités très techniques dans lesquelles la marge d’erreur n’est pas du tout acceptée. En gros, si nous avons des valeurs avec 1% d’écart par rapport à la cible, cela peut être délétère pour le patient.

Pour revenir sur l’organisation générale, nous sommes une structure multi-site avec une pharmacie centrale et cinq autres périphériques ainsi qu’un site logistique à Longoni qui concentre quasiment 5.000 mètres carrés de stockage, soit 3.000 palettes. Ce qui nous permet d’avoir une autonomie, en cas d’aléas, de cyclones, de poussées épidémiques. C’est une fourmilière, même si nous sommes toujours en sous-effectif, car nous avons une file active de patients indéfinie… Il nous faut plus de moyens : nous n’avons qu’un poste et demi pour l’approvisionnement en médicaments, un seul pour le dispositif médico-stérile et 0.5 pour les chimiothérapies. Mais ce n’est pas tout. En métropole, nous parlons de rupture lorsque le médicament n’est pas reçu sous trois jours. En 2020, mon délai moyen d’acheminement maritime est de 110 jours ! Sans parler des contraintes et plafonds financiers, qui nous imposent d’avoir un pilotage financier et à prioriser les dépenses.

FI : Mayotte connaît son lot de spécificités… La pharmacie y échappe-t-elle ? Par exemple, quels médicaments génériques sont plus utilisés ici qu’ailleurs ?

M. B. R. : Dans notre pharmacie, un quart de nos dépenses, hors médicaments onéreux, repose sur les vaccins alors que nous ne sommes pas censés vacciner le couple mère-enfant, c’est à la charge des 22 PMI ouvertes en théorie. Ce ne se fait nulle part ailleurs, c’est typique à Mayotte ! En 2018 et en 2019, nous avons vécu des épidémies de coqueluche et de rougeole par défaut de vaccination… Nous prenons aussi en charge le VIH. Habituellement remboursés à l’hôpital, ces produits ne le sont pas chez nous car la majorité de nos patients sont non affiliés sociaux. Sans oublier les antibiotiques courants, pour l’angine par exemple, qui représentent une part non négligeable de notre ligne budgétaire. L’état socio-économique de la population et les conditions de vie soumettent les patients à de fortes pressions infectieuses. Ces trois caractéristiques-là sont censées être dépendantes du circuit officinal. Or, c’est une empreinte du CHM ! Nous devons assumer cette part pour garantir un minimum de santé publique conforme.